我司对此新技术有技术合作需求,欢迎联系我们了解详情!

1、技术背景

由于圆形桩抗弯能力较差,对于抗滑桩和弯矩大的基础桩均不理想。传统的矩形桩均为人工挖孔,安全风险极大。近年来,相关单位投入较大资金研究矩形成孔机械,取得了一定进展。但由于都存在一些弊病,一直未成规模应用于实际工程。本节提出一个包括矩形在内的非圆形成孔机械原理,拟解决非圆形机械成孔问题。

2、挤压旋挖钻具

3、成孔原理与技术特点

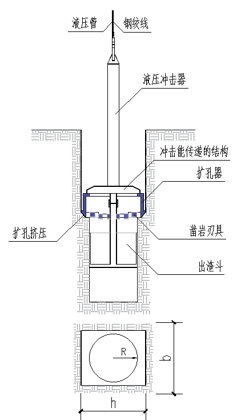

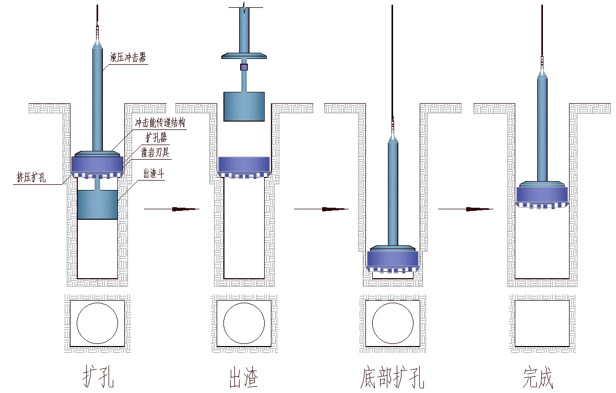

成孔原理:

(1)预先采用旋挖机钻进形成一个圆形孔;

(2)设置一个需要孔形的,外沿带有冲击切削刃具的扩孔器,上部通过冲击能传递结构与液压冲击器(打桩冲击器)连接;

(3)设置一个圆形出渣斗,上部与冲击能传递结构连接,穿过扩孔器进入已有圆孔内;

(4)当液压冲击器作用时,冲击能通过冲击能传递结构传至扩孔器,扩孔器上切削刃具沿临空面切削岩土体;

(5)被切削岩土体落入下部出渣斗,等待出渣;

(6)渣土满后,出渣斗连同冲击能传递结构、液压冲击器一起从孔中向上提出、出渣,此时扩孔器留在孔中;

(7)出渣斗、冲击能传递结构、液压冲击器从新放入孔中,进行下一轮扩孔,直至扩孔完成;

(8)当扩孔接近原有圆孔底部时,不能采用出渣斗出渣,需要采用旋挖机出土。

技术特点:

(1)充分利用现有圆形成孔机械的优势(如旋挖机施工快捷、成本不高、适应性好等),将大部分土石方挖出;

(2)圆形开挖形成二次成孔临空面,是扩孔成为可能的条件;

(3)出渣斗内置,便于出渣、控制导向,同时解决了矩形桩出土问题;

(4)旋挖机配有液压系统,液压冲击器动力源可直接利用;

(5)不同形状的非圆形孔均可由扩孔器形状确定;

(6)技术相对简单,容易实施;

(7)液压冲击器可直接利用打桩机的液压冲击器;

(8)冲击成孔可设计成有对孔壁土层挤密功能,防止塌孔;

(9)可展开扩孔器上切削刃具分布研究,充分利用临空面达到分层切割效果,解决冲击切割岩体厚度大的问题。

4、关键技术

(1)非圆形冲击成孔机械工作原理(专利技术);

(2)非圆形冲击机械成孔出渣方法(专利技术);

(3)非圆形冲击成孔机械设备改造;

(4)扩孔器上切削刃具分布研究;

(5)不同形状的非圆形孔扩孔器研究;

(6)坚硬岩体冲击切削方法及参数控制。

5、应用前景

(1)非圆形桩抗弯能力是圆形桩的2倍以上,除挡墙桩以外,建筑基础需要量极大,市场应用前景很大;

(2)成孔设备可利用现有设备改造,容易被市场接纳;

(3)一旦设备和技术成熟,可摒弃人工成孔方法,市场会自动形成;

(4)成桩成本和工期相对较低,容易被市场接纳;

(5)成孔形状不受限制,可满足一些特殊条件的工程。